積層型酸化物熱電モジュールの発電特性とエネルギーハーベスティングデバイスへの応用

舟橋 修一、中村 孝則、景山 恵介

[JOURNAL OF APPLIED PHYSICS 109、124509 (2011) ]

熱電発電は、ゼーベック効果*という物理現象を用いて熱エネルギーを電気エネルギーに直接変換することができる。今回我々は、希少元素を主成分として含まない酸化物材料で熱電特性に優れた材料を開発し、さらに積層セラミックコンデンサと同じ作製プロセスを用いる積層一体型の熱電モジュールを実現することに成功した。

このモジュールは温度差10℃で100µWの出力が得られ、温度センサと無線モジュールを動作させることが可能であった。このような微小温度差での発電技術は、身近な熱から電気を得てデバイスを動作させるエネルギーハーベスティング技術として、配線、電池レスで半永久的に駆動できるセンサネットワーク用デバイスとして期待されている。

熱電変換技術は、熱エネルギーを電気エネルギーに直接変換するもので、廃熱や自然熱などの有効利用手段として期待されている。熱電変換素子による発電は、物理現象であるゼーベック効果を利用することからスケールによる変動が小さく、微小な温度差からも効率よく電気エネルギーを得ることができる。さらに発電システムに駆動部分がないことから機械的な破壊が生じにくく、長期の信頼性を担保しやすいという特徴も有している。

熱電変換素子による発電能力は、 (1) 式で示される無次元性能指数ZTで示され、高いゼーベック係数αと低い抵抗率ρ、熱伝導率κを両立することが求められる。しかし、これらの因子は、すべて電子の関数となることから互いに連動しており、最適な電子濃度となるように材料組成を調整する必要がある。現在、室温近傍で最も高いZTを示すのはBi2Te3を主成分にした材料で、その値はZT=1.2程度である。

熱電材料のゼーベック係数は高いものでも100~200µV/K程度であるので、実効的な電圧を得るために通常、複数個を直列に接続しπ型のモジュール構造で用いられる。今回我々が開発した積層一体型モジュールはπ型構造と異なり、N型熱電材料とP型熱電材料を薄いシート状に加工し積層後、一体焼成を行い、図1に示したような素子構造を形成する。このような形態のモジュール構成とすることで、以下のような特徴が得られる。

- 熱電素子間を接続する電極が不要

- 素子間の絶縁を確保する空間が不要

- 素子数を増加させても面積効率が高い

- 低い温度差でも高い電圧を得やすい

図1: 酸化物積層一体型熱電モジュールの構成図

今回試作した積層一体型モジュールは、N型材料としてLa置換SrTiO3を、P型材料としてMo添加Niを、絶縁材料に部分安定化ジルコニアを使用した。今回使用したN型材料、P型材料の室温での熱電特性は、ゼーベック係数がそれぞれ-153µV/K、+20µV/Kで、抵抗率が1.8×10-5Ωm、1.3×10-6Ωm、熱伝導率が5.2W/mK、6.6W/mKである。また、それぞれの材料の熱収縮挙動は図2に示したように1200℃近傍から収縮が開始されるように調整されているため、無加圧での焼成が可能となっている。

図2: 構成材料の熱収縮特性

積層一体型モジュールの作製工程は、積層セラミックコンデンサと同様の手順で行った。まず、熱電材料シートをドクターブレード法で厚みN型0.12mm、P型0.03mmとなるように作製した。絶縁材料は、原料粉末と有機バインダとを3本ロールで混練してペースト化し、スクリーン印刷法で各グリーンシート上に0.006mmの厚みで形成した。これらの各シートを50対積層・圧着し、所定の大きさに切断することでグリーン体を得た。焼成は、大気中400℃で有機成分の除去を行った後、還元雰囲気中1,300℃で2時間保持する条件で行った。モジュールの発電能力は、大気中で10℃~360℃の温度差 (低温部を20℃で固定) を与え、無負荷時の開放電圧、負荷接続時の出力を測定することで評価した。

用語解説

* ゼーベック効果:

2種の異なる導線の両端を接合して閉回路を作製し、両接合部に異なる温度を与えると起電力が生じる現象。

1821年ドイツの物理学者T.J.Seebeckが発見。

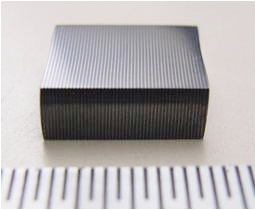

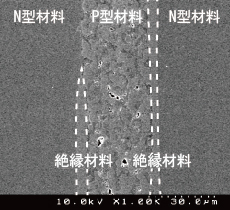

作製したモジュールの外観写真を図3に示す。モジュールの大きさは5.9mm×7.0mm×2.6mmであり、割れ・欠け・層間剥離などの欠陥は見られず、相対密度も95%以上と緻密なものであった。このモジュールにおける熱電材料の接合部分のSEM像を図4に示す。図中、点線で囲ってある部分が絶縁層に相当する。図に示すように、各層間での顕著な元素拡散も見られず、熱電材料の接合部も明確であった。

図3: 積層一体型モジュールの外観写真

図4: P/N接合部分のSEM像

試作したモジュールの無負荷電圧の温度依存性を図5に示す。図に示すように、温度差が大きくなるに従い直線的に無負荷電圧も増加しており⊿T=100℃で0.6V、300℃で2.0Vの値が得られた。負荷接続時の発電特性は、温度差⊿T=360℃のとき最大値187mW (0.15A時) が得られた。この値とモジュールの伝熱面積から単位面積当たりの発電量を算出すると450mW/cm2となる。この熱電モジュールをエネルギーハーベスティング用途に展開するには、微小な温度差での発電能力を評価する必要がある。そこで⊿T=10℃ (高温部30℃、低温部20℃) の発電量を評価した。評価の結果を図6に示す。図に示した通り無負荷時の電圧は52mVとなり、出力は最大105µW (4mA時) が得られた。

図5: 無負荷電圧と最大出力の温度特性

図6: 温度差10℃時の発電特性

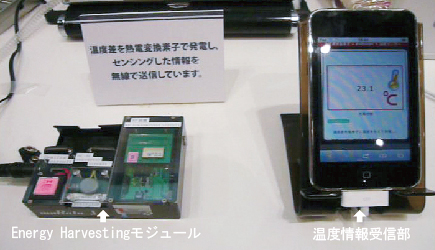

エネルギーハーベスティング技術により動作するデバイスには、大別して2つのモードがある。一つは発電能力が負荷の消費電力を上回っている場合で、このような状況ではデバイスの連続稼働が可能になる。一方、発電能力がデバイスの消費電力まで到達しない場合は、発電電力をキャパシタに蓄積し、所定量の電荷が蓄えられた後に負荷に電力を供給することになる。このとき電荷を蓄積するキャパシタの容量は、動作させるデバイスの特性に合わせる必要がある。今回、負荷として温度センサと通信モジュールを想定し、図7に示すような一体型のセンサ無線デバイスを作製した。

このデバイスは、約40℃のヒーターを熱源とし、熱電モジュールを貫通した熱は筺体に逃す構造になっており、外部環境が25℃の場合に、積層一体型モジュールに10℃の温度差が得られるように設計されている。今回、この構成で約10秒に1回、温度測定を実施し、その情報を無線で送信することが可能であった。今後、より低温での動作、短い動作間隔、複数のセンサ駆動など追加負荷の動作などを実現するには、モジュールの出力特性を改善する必要があり、材料の変換効率の改善、モジュール損失の低減などを進めなければならない。

図7: エネルギーハーベスティングモジュール (熱電発電+温度センサ+無線モジュール)

原論文: Monolithic oxide-metal composite thermoelectric generators for energy harvesting